Von Wolfgang Kerler

Nach einem Verkehrsunfall wird ein Patient mit einer schweren Kopfverletzung in die Notaufnahme eingeliefert. Er braucht eine neue Schädelplatte, je schneller desto besser. Doch heute muss er Tage oder Wochen auf ein teures Implantat aus Titan warten, das erst bei einem Spezialhersteller bestellt werden muss. Und das ist nicht das einzige Problem.

Titan ist steifer als menschlicher Knochen. Es verschlechtert beim Röntgen die Bildgebung von dahinterliegendem Gewebe und es leitet Temperaturen anders. Im Winter klagen manche Patienten deshalb über ein Kältegefühl. Für Ärzte werden Kontrolluntersuchungen erschwert. Und es kann sogar zu einem Abbau des natürlichen Knochens kommen.

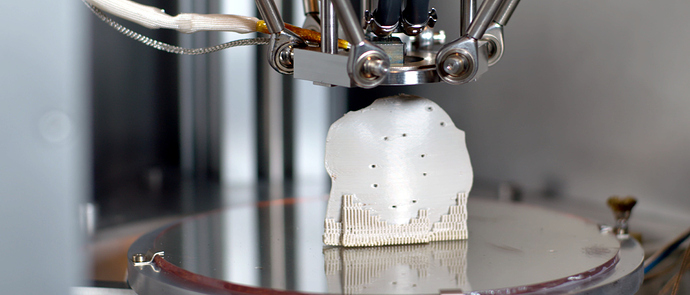

Probleme, die in naher Zukunft keine Rolle mehr spielen könnten. Dann könnte der Patient schneller und passgenauer behandelt werden. Anhand des Scans seines Schädels modelliert eine Software dann das für ihn ideale Implantat. Der 3D-Drucker steht in der Nähe der Klinik und fertigt das Implantat direkt im Anschluss aus Kunststoff an. Der Patient muss höchstens wenige Tage warten, auch seine Heilung wird gefördert. Die additive Fertigung macht das möglich.

Die Idee entstand in der TU München

So logisch und einfach es klingt, Implantate schnell und kostengünstig direkt in Krankenhäusern oder Zahnarztpraxen zu drucken: Eine Prothese aus dem 3D-Drucker, die auf Dauer in einen menschlichen Körper eingesetzt wird, ist viel komplexer als eine Handyhülle. Dafür braucht es spezielle Soft- und Hardware – und die gab es bisher schlicht nicht. Genau deswegen wird in nationalen und internationalen Fachmedien seit Wochen über eine Innovation aus München berichtet.

Im August brachte das Start-up Kumovis mit seinem R1 den ersten 3D-Produktionsdrucker mit bereits integriertem Reinraum auf den Markt. Mit ihm können Medizinprodukte aus dafür zugelassenem Hochleistungskunstoff gedruckt werden. Vier Jahre Entwicklungsarbeit stecken im R1. Begonnen haben sie an der Technischen Universität München.

„Ich war damals Doktorandin und wissenschaftliche Mitarbeiterin am Lehrstuhl für Medizintechnik“, erinnert sich Miriam Haerst im Gespräch mit 1E9. Sie gehört zum fünfköpfigen Kumovis-Gründerteam und leitet die Firma zusammen mit Stefan Leonhardt als Geschäftsführerin. An der Uni beschäftigte sich Miriam schon länger mit Kunststoffen, zum Beispiel damit, wie sich Kunststoffe mit dem Alter verändern oder wie sie auf Desinfektionsmittel reagieren. Stefan Leonhardt arbeitete bereits mit 3D-Druckern.

Außerdem hatten beide immer wieder mit der Frage nach individualisierten, also auf einzelne Patienten abgestimmten Produkten zu tun. „Und dann haben wir uns gesagt, dass es gerade für Implantate eine Möglichkeit geben muss, passgenaue Einzelstücke zu fertigen“, sagt Miriam Haerst. Daraus wurde schnell der Plan, einen 3D-Drucker zu entwickeln, der Hochleistungskunststoffe verarbeiten kann. Ihn umzusetzen kostete die späteren Gründer aber viele schlaflose Nächte.

PEEK: ein anspruchsvoller Kunststoff

Die eine Herausforderung: Der für Implantate etablierte und biokompatible Hochleistungskunstoff PEEK hat gegenüber Titan zwar einige Vorteile. Seine Mechanik ähnelt dem menschlichen Knochen mehr als die von Titanlegierungen, außerdem ist PEEK beim Röntgen transparent. Doch der Stoff ist auch ziemlich anspruchsvoll. Er kann generell nur bei hohen Temperaturen verarbeitet werden. Und Hitze allein reicht nicht. Wird er nicht mit exakt der richtigen Temperatur gedruckt, kommt es zum Verzug und zur Schwindung des Materials oder die einzelnen Schichten verbinden sich nicht wie gewünscht. Die Implantate wären dann unbrauchbar.

Die zweite Herausforderung: Die Medizinprodukte dürfen während des Druckvorgangs nicht mit anderen Partikeln verunreinigt werden, die im schlimmsten Fall für Patienten toxisch sein und Entzündungsreaktionen hervorrufen könnten. Sie müssen also in einer gefilterten Atmosphäre hergestellt werden, sprich: in einem Reinraum.

Beide Probleme hat das Kumovis-Team mit dem R1 gelöst, der aussieht wie ein großer, weißer Kühlschrank mit Fenster. Der Bauraum im Inneren – den man durch die Scheibe sieht – kann auf eine gleichmäßige Temperatur von 250 Grad aufgeheizt werden. Direkt am Druckkopf kann die Temperatur zusätzlich punktgenau verändert werden, damit die PEEK-Schichten mit der idealen Temperatur aufgetragen werden. Filter sorgen dafür, dass der Innenraum des Druckers in einen Reinraum verwandelt werden kann. Die nötige Software, die dem Drucker seine Vorlagen liefert, hat Kumovis von Hyperganic, einem anderen Münchner Start-up.

Den Anfang machen Funktionslöffel

Das erste Muster, das das Team an der TU München Anfang 2016 druckte, war noch weit von der nötigen Qualität entfernt. Aber es war vorzeigbar genug, um das Potential der Technologie zu demonstrieren. „Wir haben schon damals die Rückmeldung aus dem Markt bekommen, dass Medizinproduktehersteller das Gerät gerne kaufen würden“, sagt Miriam Haerst. „Dabei stand die Maschine noch gar nicht zum Verkauf.“ Dafür brauchte es noch die Firmengründung und über drei Jahre Feintuning.

Inzwischen ist der R1 erhältlich. Doch Prothesen für Schädel, Kiefer oder Bandscheiben, die tatsächlich implantiert werden, werden damit noch nicht gedruckt. Obwohl die Muster sehr filigran sind und beeindruckende Eigenschaften zeigen: Eine gedruckte Schädelplatte hält selbst dann, wenn ein Kleintransporter darüber rollt. Trotzdem will Kumovis zuerst zusammen mit seinen Kunden Erfahrungen sammeln, wie sich die Implantate auf Dauer verhalten.

Was aber schon einsatzfähig ist, sind zum Beispiel sogenannte Funktionslöffel aus dem 3D-Drucker. Die werden benötigt, um Abdrücke des Mundraums herzustellen, wenn Patienten ein Gebiss brauchen. Je besser die Funktionslöffel auf den einzelnen Patienten abgestimmt sind, umso besser das Ergebnis. Auch andere Produkte wie Schnitt- oder Bohrschablonen für Chirurgen könnten bereits gedruckt werden.

Das Ziel bleiben aber individualisierte Implantate, die direkt vor Ort hergestellt werden können – und das nicht nur in Deutschland, sondern auch in Ländern, in denen es derzeit mangels zentraler Hersteller so gut wie keine Versorgung mit solchen Medizinprodukten gibt. „Aktuell konzentrieren wir uns aber noch auf Deutschland, Österreich und die Schweiz“, sagt Miriam Haerst. Das liegt aber nicht daran, dass Kumovis kein Interesse am Rest der Welt hat. Die Nachfrage nach dem R1 ist schlicht so groß, dass das Start-up erstmal den Heimatmarkt bedienen will.

Teaser-Bild: Im R1 von Kumovis wird eine Schädelplatte gedruckt. Bild: TU München