Noch werden Satelliten und ihre Bauteile mühsam zusammengefaltet, damit sie in Raketen passen – nur um sich im Weltraum ein einziges Mal zu entfalten. Auch das Start-up DCUBED aus München liefert dafür Technologie. Jetzt möchte die Firma einen Schritt weitergehen: Bauteile von Satelliten, Raumstationen, vielleicht sogar von Mond- und Marssiedlungen sollen direkt im offenen All 3D-gedruckt werden. Im Februar 2024 will DCUBED beweisen, dass das möglich ist.

Von Wolfgang Kerler

Unser Interview findet per Internet-Call statt. Denn Thomas Sinn, der Chef von DCUBED, ist mit Kollegen auf der anderen Seite des Atlantiks unterwegs. Als wir sprechen, ist es in Florida kurz vor 9 Uhr morgens und sie fahren von ihrem Hotel zum Kennedy Space Center. Dort wollen sie mit Kunden sprechen, vorhandenen und zukünftigen. „80 Prozent unserer Kunden für die Produkte, die wir schon haben, sind aus Amerika“, sagt Thomas Sinn.

Die Offenheit für neue Technologien sei in den USA viel größer. Das bekam die Münchner Firma vor allem dann zu spüren, wenn es um ihr nächstes großes Vorhaben ging. „In Deutschland haben wir drei Jahre versucht, irgendjemanden zu überzeugen“, berichtet Sinn. „Immer haben sie uns gesagt: Das geht nicht, das ist Science Fiction.“

Im Februar 2024 will DCUBED die Zweifler eines Besseren belehren – und etwas bewerkstelligen, was bisher niemanden gelang: den ersten 3D-Druck im offenen Weltraum.

Das Grundproblem: In Raketen gibt es zu wenig Platz

3D-Druck im Weltraum – nicht auf der Internationalen Raumstation ISS, in deren geschützten Innenraum additive Fertigung bereits erfolgreich eingesetzt wurde, sondern wirklich im offenen All: Auf den ersten Blick scheint das wenig mit den Produkten zu tun zu haben, die DCUBED seit seiner Gründung im Jahr 2019 anbietet und entwickelt. 15 davon fliegen schon im Weltraum, die 33 Kunden der Firma stammen aus 14 Ländern in vier Kontinenten.

Zuerst kamen die sogenannten Release Aktuatoren in Form weniger Zentimeter großer, metallener Würfel auf den Markt. „Das sind Auslösemechanismen“, erklärt Thomas Sinn. Die Würfel und die darin integrierten Stifte halten während des Flugs in den Weltraum alles fest, was nicht wackeln darf. Hat die Rakete dann den Orbit erreicht, sorgen die Aktuatoren dafür, dass sich die Satelliten von ihr lösen und sich später deren Solarpaneele und Antennen entfalten.

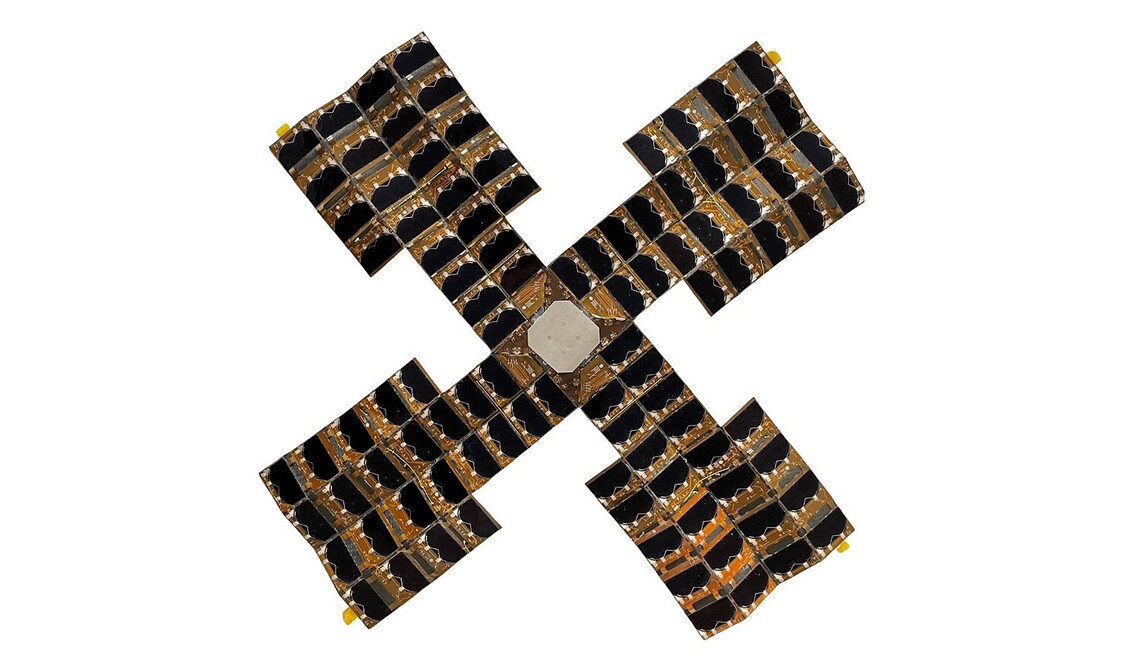

Mit dem Thema Falten beschäftigte sich das Start-up dann auch für seine nächsten Produkte: die Origami Solar Arrays und die Deployables. Bei ersteren handelt es sich, wie der Name vermuten lässt, um faltbare Solarpaneele. DCUBED ist es gelungen, Solarpaneele mit einer Fläche von 1,2 Quadratmetern in einem Würfel mit zehn Zentimeter Kantenlänge unterzubringen. Zu den Deployables wiederum gehört verschiedene Gerätschaft, die sich ebenfalls zusammenklappen lässt. Darunter sind Antennen, aber auch ein Selfiestick mit Kamera, der im All Selbstporträts von Satelliten aufnehmen kann.

DCUBED sucht also nach Lösungen für ein Problem, das die gesamte Raumfahrt betrifft: „Satelliten brauchen immer mehr Power, dafür braucht es längere Solarpaneele. Sie müssen immer größere Datenmengen zur Erde schicken, dafür braucht es immer größere Antennen“, sagt Thomas Sinn. „Das bekommst du alles aber nicht einfach so in eine Rakete rein, weil diese trotzdem noch aerodynamisch gebaut werden muss.“

Kurz gesagt: Der Platz in Raketen ist eigentlich viel zu knapp für all das, was ins All geflogen werden soll. So hat die Nutzlastverkleidung der Falcon 9 Rakete von SpaceX einen Durchmesser von etwa fünf Metern. Doch schon die kleinen Satelliten von Starlink, die die Erde mit Internet aus dem Orbit versorgen sollen, brauchen Solarzellen auf einer Fläche von drei mal 1,25 Metern, um mit genug Strom versorgt werden zu können. Bisher wird das Problem gelöst, in dem immer komplexer gefaltet wird, um Satelliten inklusive aller Bauteile auf die Form möglichst kleiner Boxen zu bekommen, die in den Laderaum einer Rakete gestapelt werden können.

Solarpaneele zu falten oder aufzurollen, ist dabei sogar noch das geringste Problem. Gerade beim übrigen Equipment, den Deployables, ist das Falten schon jetzt ziemlich teuer, sagt Thomas Sinn. „Es müssen sehr viele Mechanismen eingebaut werden, damit das Equipment einmal zusammengefaltet werden kann, um in die Rakete zu passen, und sich dann im Weltraum erneut zu entfalten.“ Sollten Satelliten in den kommenden Jahren noch größer werden, stößt die Methode also an ihre Grenzen.

Genau hier kommt der 3D-Druck im offenen All ins Spiel, der bei genauerem Hinsehen also doch zu den bisherigen Produkten von DCUBED passt. Denn auch er soll eine Lösung für den Platzmangel auf Raketen sein. „Es ist eine Technologie, durch die wir einen Teil dieser komplexen Mechanismen einsparen und aufwändige Entfaltungstests auf der Erde überflüssig machen, weil wir direkt im All fertigen können“, so Thomas Sinn.

Das erste im offenen All gedruckte Objekt wird – ein Mast

Diese Idee hatte bisher nicht nur das Team aus München. Auch Firmen wie Redwire, OHB oder das Mitsubishi Research Lab arbeiten an Methoden, um Bauteile für Satelliten oder Raumstationen direkt im All zu drucken. Doch bisher hat keiner der Konkurrenten einen fixen Termin für den ersten Versuch angekündigt – anders als DCUBED. Im Februar 2024 soll das Experiment des Herstellers auf ein Raumfahrzeug der italienischen Firma D-Orbit montiert und mit einer SpaceX-Rakete in den Weltraum gebracht werden.

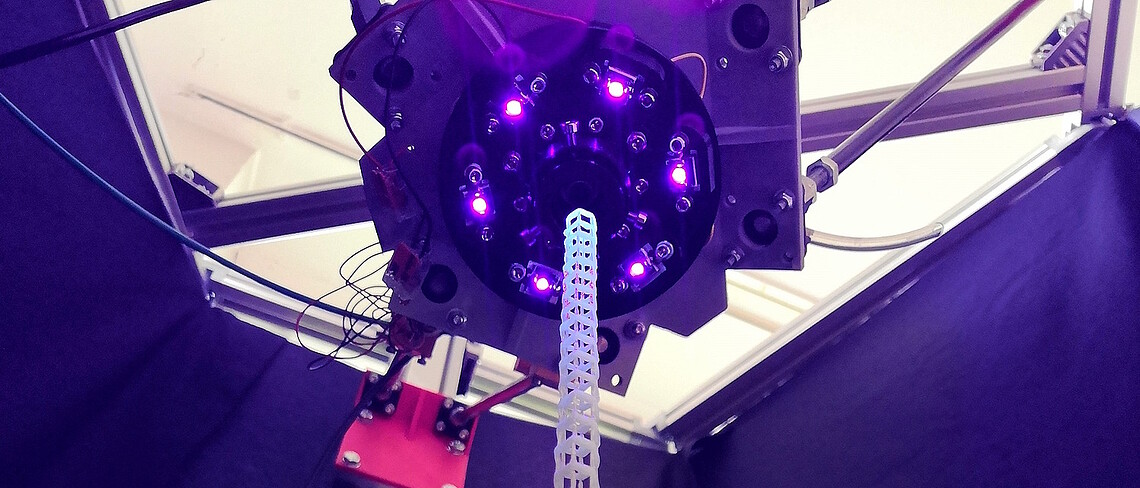

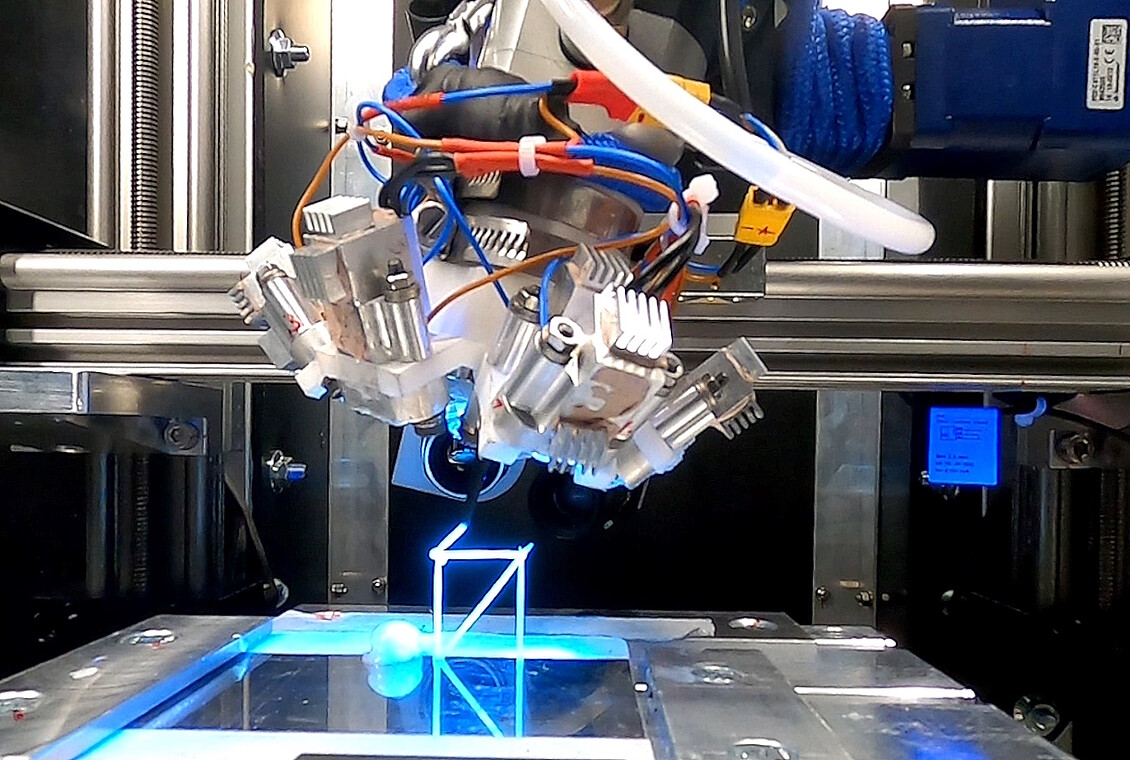

„Unser Experiment wird im Blickfeld einer Kamera angebracht und wir drucken eine Stabstruktur in den freien Raum“, erklärt Thomas Sinn. „So etwas wird zum ersten Mal gemacht. Bisher wurde diese Technik nur in Experimenten auf der Internationalen Raumstation eingesetzt, aber noch nie im offenen Weltraum unter Weltraumkonditionen.“ Drei Jahre Arbeit habe das Team schon in die notwendige Technologie gesteckt.

Konkret wird ein Miniatur-3D-Drucker aus Kunstharz, das mit Fasern vermischt wurde, eine Struktur in Form eines etwa 30 Zentimeter langen Stabs herstellen. Dauern soll das nur vier Stunden – und wenig Energie verbrauchen. Um das Material auszuhärten, braucht es laut DCUBED nämlich keine große Hitze wie bei der Technologie, an der einige Konkurrenten arbeiten, sondern lediglich UV-Licht.

Die Form des Stabs bzw. Masts ist nicht zufällig gewählt. „Die Idee ist, dass man zukünftig am Satelliten links und rechts zwei Druckereinheiten hat, die dann gleichzeitig die Masten drucken – und dazwischen hat man dann ein aufrollbares Solarpaneel, das dann herausgezogen wird.“ Anstatt das immer aufwendigere Gestänge für immer größere Solarkollektoren mühsam zu falten, um es in Raketen unterzubringen, könnte es also in Zukunft einfach im Weltraum gedruckt werden. Schon 2025 soll der komplette dafür nötige Vorgang erstmals durchgeführt werden.

3D-Drucker plus Roboter = Vorteile für die Erforschung des Mars

Doch ist das nur ein kleiner technischer Fortschritt? Oder könnte der 3D-Druck im All tatsächlich zum Game Changer werden? „Das Potenzial von In-Space-Manufacturing ist noch viel größer“, meint jedenfalls Thomas Sinn. Dadurch werde es möglich, große Strukturen im All zu errichten – vor allem, wenn die 3D-Drucker mit Roboterarmen kombiniert würden. „Die Roboter könnten die einzelnen Stabelemente aus dem 3D-Drucker zusammenbauen. Dadurch könnte man Solarpaneele und Antennen mit Hunderten Metern Durchmesser ermöglichen.“ Die Vorbereitungen für eine ersten Einsatz inklusive Montageroboter sollen 2026 beginnen.

Größere Solarpaneele, größere Antennen: Satelliten könnten dadurch mit deutlich stärkeren Computern ausgestattet werden, um Daten direkt im Weltraum zu verarbeiten, bevor sie zur Erde geschickt werden. Auch ein Satelliten-Internet, mit dem sich Smartphones direkt verbinden können, sei denkbar. Denn größere Reflektoren im All könnten ein stärkeres Signal liefern, das mit Handy-tauglichen Antennen empfangbar wäre.

Werde Mitglied von 1E9!

Hier geht’s um Technologien und Ideen, mit denen wir die Welt besser machen können. Du unterstützt konstruktiven Journalismus statt Streit und Probleme! Als 1E9-Mitglied bekommst du frühen Zugriff auf unsere Inhalte, exklusive Newsletter, Workshops und Events. Vor allem aber wirst du Teil einer Community von Zukunftsoptimisten, die viel voneinander lernen.

Jetzt Mitglied werden!

Sogar an den Bau von Stationen auf Mond und Mars denkt Thomas Sinn schon. „Die großen Strukturen, die der 3D-Druck im All ermöglicht, könnten besonders, wenn man an die Kommunikation zwischen Mars und Erde denkt, ein wichtiger Baustein sein. Denn man kann mit wenig Masse und wenig Material, das man mitbringen muss, im Marsorbit oder auf dem Mars Werkzeuge und Bauteile nach Bedarf drucken.“ Das sei großer Vorteil für die Erforschung des Mars.

Das alles seien aber die nächsten Schritte. „Jetzt zeigen wir erstmal, dass es funktioniert. Wir drucken das Ding, haben dann das Video vom Druckprozess mit der Erde im Hintergrund – und dann können wir sagen: Schaut her, das ist jetzt nicht mehr Science Fiction!“

DCUBED zieht es in die USA

Die Erfahrungen der letzten drei Jahre – also die Skepsis, auf die Thomas Sinn und sein Team für ihre Ideen vor allem in Deutschland und Europa stießen – haben dazu beigetragen, dass sich das Unternehmen mit seinen bisher 22 Mitarbeitern nun stärker in die USA orientiert. Gerade baut DCUBED einen Standort in Westminster, im US-Bundesstaat Colorado auf. Zunächst nur für Vertrieb und Verkauf. „Westminster haben wir ausgewählt, weil sich da gerade sehr viele New-Space-Firmen ansiedeln, auch aus Kalifornien.“ „In einem Radius von zehn Kilometer sitzen dann fast alle unserer Kunden.“

„Wir hoffen auf Europa, deswegen wollen wir jetzt auch mit In-Space-Manufacturing zeigen, dass wir in Europa Science Fiction zur Realität machen können“, sagt Thomas Sinn. „Aber wir schauen auch stark nach Amerika. Die Finanzierungssituation ist dort besser, die Offenheit für disruptive Technologien ist dort größer.“

Titelbild: Auf der Erde wurde der Stab, der im Weltraum entstehen soll, schon per 3D-Druck hergestellt. Bild: DCUBED

Hat dir der Artikel gefallen? Dann freuen wir uns über deine Unterstützung! Werde Mitglied bei 1E9 oder folge uns bei Twitter, Facebook, Instagram oder LinkedIn und verbreite unsere Inhalte weiter. Danke!

Sprich mit Job, dem Bot!

War der Artikel hilfreich für dich? Hast du noch Fragen oder Anmerkungen? Ich freue mich, wenn du mir Feedback gibst!