Ingenieure üben sich in Schlichtheit. Selbst im Vergleich zu winzigem Meeresplankton fallen von Menschen geschaffene Konstruktionen simpel aus. Filigrane Strukturen sind unmöglich zu zeichnen, traditionell noch unmöglicher zu fertigen und kosten Zeit und Geld. Doch 3D-Drucker würden uns schon jetzt mehr Komplexität ermöglichen. Um ihr Potenzial auszuschöpfen, müssen wir unseren Mangel an Vorstellungskraft überwinden und mit Tools arbeiten, die Objekte „wachsen“ lassen – wie in der Natur.

Von Josefine Lissner

Vor 55 Jahren formulierte ein gewisser Gordon Moore ein Gesetz, wonach sich alle zwölf bis 24 Monate die Transistordichte auf einem Rechenchip verdoppeln werde. Damit sagte er die digitale Revolution voraus, die tatsächlich den besagten, exponentiellen Fortschritt brachte. Interessant ist die Frage, ob es sich bei dem Gesetz um eine Eingebung deterministischer Logik oder vielmehr um eine Prophezeiung handelte, deren Anspruch auf Erfüllung die Tech-Industrie seit einem halben Jahrhundert auf Trab hält. Ich persönlich bin Verfechter der zweiten Erklärung, denn man möchte doch annehmen wollen, dass die Menschen noch die Autoren und nicht die Marionetten ihrer eigenen Geschichte sind. Doch oftmals braucht es eben einen solchen Herrn Moore, der aufzeigt, wo die Reise hingehen wird.

Das Zusammenspiel von Mentalität und Innovationspotential weist häufig selbstverstärkende Mechanismen auf. Leider gilt das auch im umgekehrten Sinne. Auf welchem technologischen Stand wären wir wohl, wenn wir nie einen Sinn für die Skalierbarkeit von Computer-Technologie und keinen Realisierungsanspruch entwickelt hätten? Wie werden wir in Zukunft gewappnet sein, wenn wir es heute im Kontext von Pandemie und Wirtschaftskrise vernachlässigen, in Bildung und technologischen Fortschritt zu investieren? Vor dieser etwas finsteren Kulisse möchte ich hier beispielhaft von einem Themenkomplex berichten, der mich seit geraumer Zeit fasziniert und, wie ich finde, der Zukunft einen aufregenden Anstrich verleihen könnte.

Ohne technische Innovation werden wir die anstehenden, globalen Herausforderungen nicht lösen können.

Denn eines ist klar: Ohne technische Innovation werden wir die anstehenden, globalen Herausforderungen nicht lösen können. Ich bin außerdem überzeugt, dass wir dafür das Design und die Entwicklung physikalischer Objekte völlig neu denken müssen!

Im Moment schreibe ich meine Masterarbeit beim Münchner Deep-Tech Start-up Hyperganic. Dort habe ich auch das Maschinen-Äquivalent von Gordon Moore gefunden: Es ist der 3D-Drucker, der das Potential zur Fertigung ganz neuartiger Objekte verspricht. Das Problem besteht aktuell allerdings darin, dass traditionelle Software- und Designtools auf der Annahme basieren, Ingenieure im 21. Jahrhundert würden noch genauso arbeiten wie einst Leonardo Da Vinci: manuell und visuell. Das skaliert nicht.

3D-Drucker mit Komplexität inklusive!

3D-Druck – oder: additive Fertigung – hat längst Hobbybastler und Prototypenbau hinter sich gelassen. Industrieller 3D-Druck erweist sich mit Hinblick auf Fertigungszeiten und -kosten gegenüber traditionellen Herstellungsverfahren als zunehmend kompetitiv – und überflügelt in einem Aspekt sogar alles bisher Dagewesene: Komplexität ist inklusive! Der Produktionsaufwand eines 3D-gedruckten Bauteiles hängt vor allem von der benötigten Materialmenge ab. Ob ich nun einen simplen Block oder ein hoch-kompliziertes Raketentriebwerk drucke, macht keinen Unterschied, solange beide Bauteile über dasselbe Volumen verfügen.

Anstatt einen Gegenstand Schicht für Schicht aufzubauen, beginnt man in der klassischen, subtraktiven Fertigung, zum Beispiel beim Fräsen oder Bohren, mit einem überdimensionierten Materialblock und entfernt alles, was nicht Teil des fertigen Objekts sein soll. Komplexe Bauteile sind dabei mit gehörigem Mehraufwand verbunden. Denn es können nur Bereiche bearbeitet werden, die von Werkzeugen von außen zugänglich sind. Areale unterhalb der Oberfläche sind unerreichbar. Zudem ist das Material keine Variable, sondern eine Randbedingung. Alles Weitere muss in Einzelteilen gefertigt und später wieder zusammengefügt werden.

Die additive Fertigung beherbergt also ein immenses Reservoir für physikalische Innovationen – insbesondere mit Hinblick auf komplexe, integrale, hoch-optimierte und effiziente Designs.

Der Ingenieur als Flaschenhals

Wir haben es hier mit einem Paradigmenwechsel in zweifacher Hinsicht zu tun: Einerseits haben sich die Rahmenbedingung für Strukturen geändert, die nach dem Stand der Technik praktisch herstellbar sind. Andererseits erfordert dies einen fundamentalen Wandel in der Art und Weise, wie wir Geometrie erdenken und entwerfen. Es ist naiv anzunehmen, dass ein Ingenieur – sei er auch ein unangefochtener CAD-Virtuose (und wer ist das schon?) – in absehbarer Zeit noch fähig wäre, hoch-komplexe Entwürfe Stück für Stück und iterativ händisch zu realisieren.

Es bedarf daher einer Automation der Geometrieerzeugung, einer Art algorithmischer Konstruktion, die voll computergestützt durchgeführt werden kann. Man betitelt dies als generatives Design. Der Ingenieur ist damit aber noch lange nicht aus dem Schneider, denn auch die Entwurfsaufgabe an sich wird sich dramatisch verändern. Er wird Algorithmen entwickeln und Computer dirigieren.

Es frustriert mich zu sehen, dass diese Einsicht an den Bildungseinrichtungen – etwa den Hochschulen – noch nicht wirklich angekommen zu sein scheint. Meiner Meinung nach brauchen wir Leute, die Produkte und technische Lösungen jetzt noch einmal frei von früherer Konvention, neu, funktional und von Grund auf durchdenken.

Algorithmische Entwürfe für schnelle Vielfalt

Damit Maschinen automatisiert Objekte generieren können, müssen wir zunächst das Wissen, wie man eine Geometrie erzeugt, auf eine algorithmische Ebene heben und anfangen, Entwurfslogiken programmatisch zu fassen, damit sie für Computer zugänglich werden. Im Konkreten bedeutet das, dass sich ein Ingenieur nicht mehr manuell und fallspezifisch mit Einzelproblemen auseinandersetzt. Stattdessen muss das Ziel sein, Probleme zu abstrahieren, das Konstruktionswissen in generische Algorithmen zu gießen, um diese dann möglichst vielseitig auf eine Vielzahl konkreter Fälle anwenden zu können.

Je intensiver ich mich damit beschäftige, desto augenscheinlicher erweisen sich aktuelle Arbeitsweisen und Industriestandards als Zeitverschwendung. Sobald man über eine solche robuste, parametrisch-gefasste Entwurfsbeschreibung verfügt, lässt sich mit einem Computer schließlich in kürzester Zeit und ohne weiteres menschliches Einwirken eine enorme Varianten-Vielfalt erzeugen. Jede Variante kann dann anhand einer Fitness-Funktion bzw. Simulation oder anhand eines experimentellen Tests bewertet werden. Diese Erkenntnisse können dann als Feedback in den laufenden Entwurfsprozess zurückgeführt werden. Interessanterweise stellen sich Mutation und Fitnesstest als genau jene Mittel heraus, deren sich auch die natürliche Evolution bedient.

Ein Blick in die Natur

Aus der Ingenieursperspektive einen Blick auf die Natur zu werfen, lohnt sich durchaus, denn in der Natur ist jeder Organismus einerseits unglaublich komplex und andererseits perfekt an die jeweiligen Umweltfaktoren angepasst. Jeder Baum ist in Bezug auf die vorherrschende Windrichtung, auf Hanglage und Sonneneinstrahlung hin topologisch optimiert. Natürliche Systeme erreichen ihre Funktionalität unter minimalen Materialeinsatz und sind zudem inhärent ressourcen-effizient. Was läge also näher, als uns die Natur für technische Innovation, die uns dabei helfen soll, globale Probleme zu lösen, zum Vorbild zu nehmen?

Doch zurück zu unserem technischen Konstruktionsproblem: Wie fange ich an, etwas Komplexes zu beschreiben? Wenn man sich dafür unglaublich aufwendige Algorithmen ausdenken müsste, würde man den menschlichen Flaschenhals nicht wirklich aus dem Prozess verbannen und die Allgemeingültigkeit eines solchen Lösungsansatzes einschränken.

Die Natur schafft es dagegen, aus primitiven Zellhaufen hochgradig spezialisierte Strukturen wachsen zu lassen, während sie auf einen eher minimalistischen Programmcode zurückgreift. Damit meine ich, dass das Genom eines Organismus, das dessen Bauplan bzw. Konstruktions-Logik repräsentiert, tendenziell kurzgehalten wird, um bei der Reproduktion weniger fehleranfällig zu sein.

Ein natürlicher Wachstumsprozess basiert daher oftmals auf sehr einfachen Regeln, die erst durch ihrer rekursive Anwendung Schritt für Schritt für immer mehr Komplexität sorgen. Und solche simplen Regeln lassen sich durchaus in mathematischen Modellen nachtstellen. Mit der Vision im Hinterkopf, eines Tages technische Objekte wie in der Natur wachsen zu lassen, möchte ich im zweiten Teil des Textes ein zwei einfache, dafür potenziell nützliche, mathematische Produktionssysteme vorstellen. Keine Sorge, es wird viele Bilder geben!

Lindenmayer-Systeme

Lindenmayer- oder L-Systeme sind die ersten Produktionssysteme, die in der Computergrafik genutzt wurden, um fraktale oder pflanzen-ähnliche Strukturen nachzubilden. Man startet beispielsweise mit einem einzelnen Pflanzenstängel-Element und wendet dann mit jedem Iterationsschritt eine simple Regel an, die jedes bestehende Geometrieelement durch kompliziertere Segmente ersetzt. Will ich also eine „Pflanze“ erschaffen, könnte meine Regel so lauten: „Ersetze jedes Stängel-Element aus dem vorherigen Schritt durch jeweils zwei neue Elemente, die einen Winkel von 20 Grad zueinander einschließen und nur noch über die halbe Stängel-Länge verfügen.“

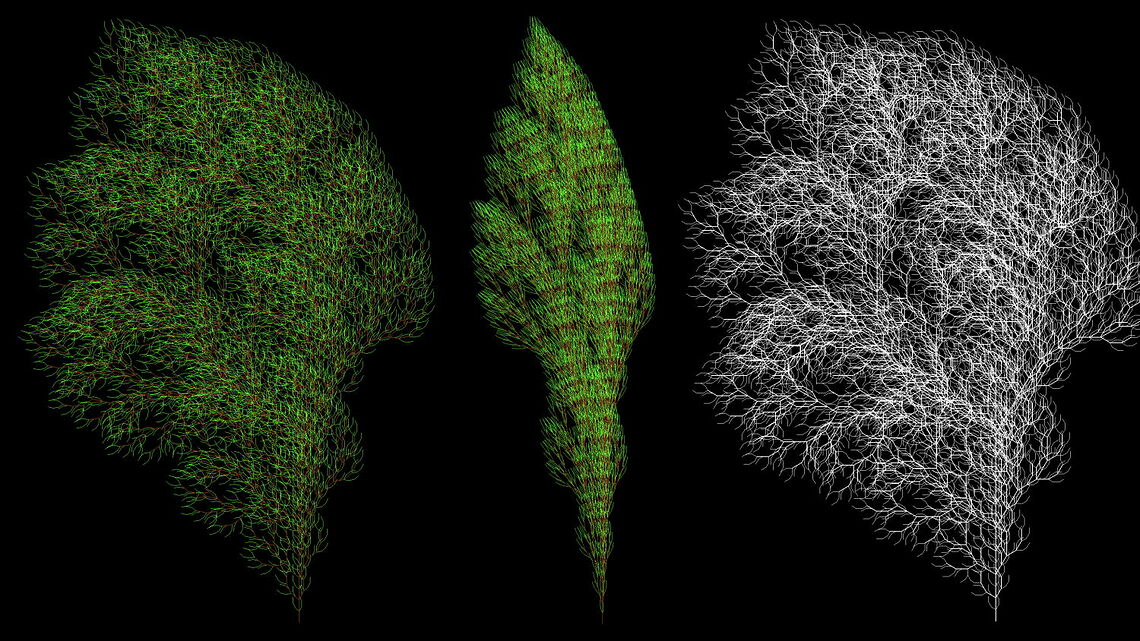

Was einfach und verständlich klingt, führt mit jeder Wiederholung zu einer Verdoppelung der Verzweigungszahl und somit zu einem exponentiellen Wachstum. Mein Grashalm vom Anfang hätte sich nach wenigen Iterationen in einen breiten, fein verästelten Busch verwandelt. Mit solchen L-Systemen lässt sich wunderbar experimentieren*. Kleine Abweichungen in der Definition der Wachstumsparameter können dabei zu äußerst diversen Phänotypen führen. Ergebnisse können beispielsweise so aussehen:

Trotz der frappierenden Ähnlichkeit dieser computer-generierten Strukturen mit echten Pflanzen – vor allem mit Bäumen und Gräsern – hinkt der Vergleich zu natürlichen Entwicklungsprozessen. L-Systeme führen den internen Code – das „Genom“ – nach striktem Regelwerk aus, ohne gewissen Zufälligkeiten oder äußeren Faktoren zu unterliegen.

Verstehe, was die Zukunft bringt!

Als Mitglied von 1E9 bekommst Du unabhängigen, zukunftsgerichteten Tech-Journalismus, der für und mit einer Community aus Idealisten, Gründerinnen, Nerds, Wissenschaftlerinnen und Kreativen entsteht. Außerdem erhältst Du vollen Zugang zur 1E9-Community, exklusive Newsletter und kannst bei 1E9-Events dabei sein. Schon ab 2,50 Euro im Monat!

Jetzt Mitglied werden!

In der Biologie gilt es jedoch als erwiesen, dass epigenetische Faktoren der Umwelt, wie etwa Sonneneinstrahlung oder Nahrungsangebot, einen ebenso wichtigen Einfluss auf das Wachstum ausüben. Zudem erweisen sich solche exponentiell wachsenden Strukturen mit Ausnahme der schieren Oberflächenmaximierung selten als technisch relevant. Viel besser wäre es, wenn sich dieses Wachstum gezielt steuern ließe – in etwa so wie ein Baum stets versucht, dem Licht und der Gravitation entgegenzuwachsen.

Space Colonization

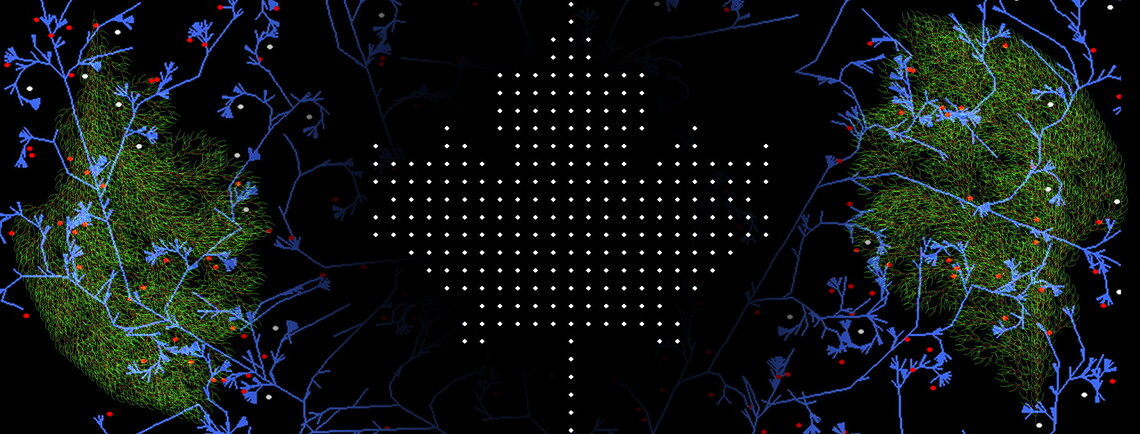

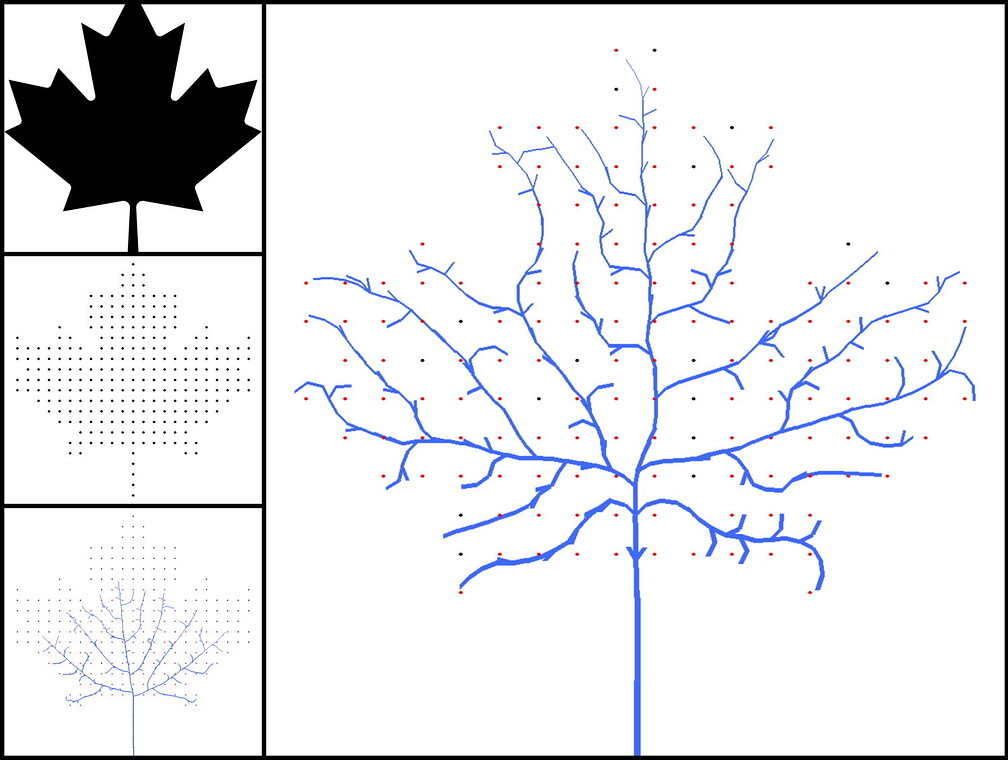

Ein mathematisches Modell, das diesen Aspekt sehr gut abbildet, ist der biologisch-inspirierte Space-Colonization-Algorithmus. Dieser wurde ursprünglich dazu verwendet, die Durchsetzung von Laubblättern mit Blattadern und deren Verästelungen zu simulieren**. Das Prinzip basiert auf diskreten, über die Blattfläche – gleichmäßig oder zufällig – verteilten Konzentrationen des Pflanzenhormons Auxin. Die Hormone wirken als Attraktoren, die die Wachstumsrichtung der umliegenden Blattadern beeinflussen und sie in ihre Richtung „ziehen“. Auf diese Weise können Flächen gemäß einem äußeren Anreiz in Form einer Hormon-Punkte-Distribution gezielt erschlossen werden. Als visuelle Anregung hier ein paar Resultate meiner (spielerischen) Gartenarbeit:

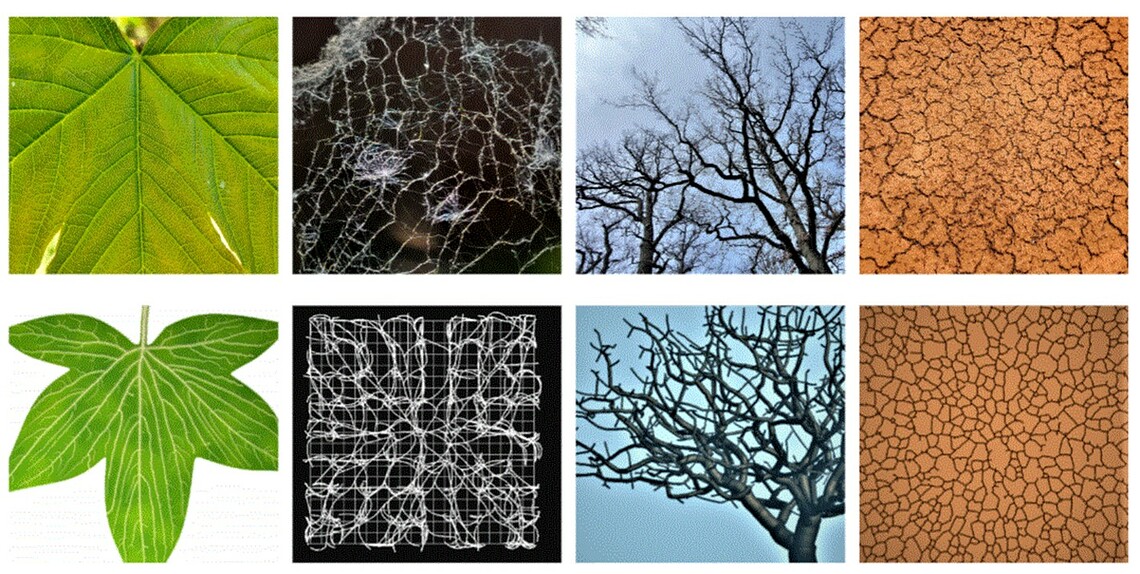

Über die Simulation von Blattadern hinaus lassen sich damit natürliche Texturen nachbilden. Das nachfolgende Bild zeigt eine Auswahl meiner Natur-Photographien in der oberen Reihe. In der unteren Reihe habe ich sie jeweils mit einem computer-generierten Äquivalent gematcht.

Der Space-Colonization-Algorithmus ist somit über eine Attraktor-Verteilung von außen steuerbar und dürfte daher auch im technischen Bereich über eine breitere Anwendbarkeit verfügen als die zuvor beschriebenen L-Systeme. Was wäre zum Beispiel, wenn die Auxin-Moleküle Datenpunkte aus einer Simulation wären? Oder Oberflächenpunkte auf einer Geometrie, die automatisiert verkabelt werden soll? Ich denke, dass wir uns noch zahlreiche Konstruktionsprinzipien von der Natur abschauen können, wenn wir sie systematisch und speziell unter diesem Aspekt betrachten.

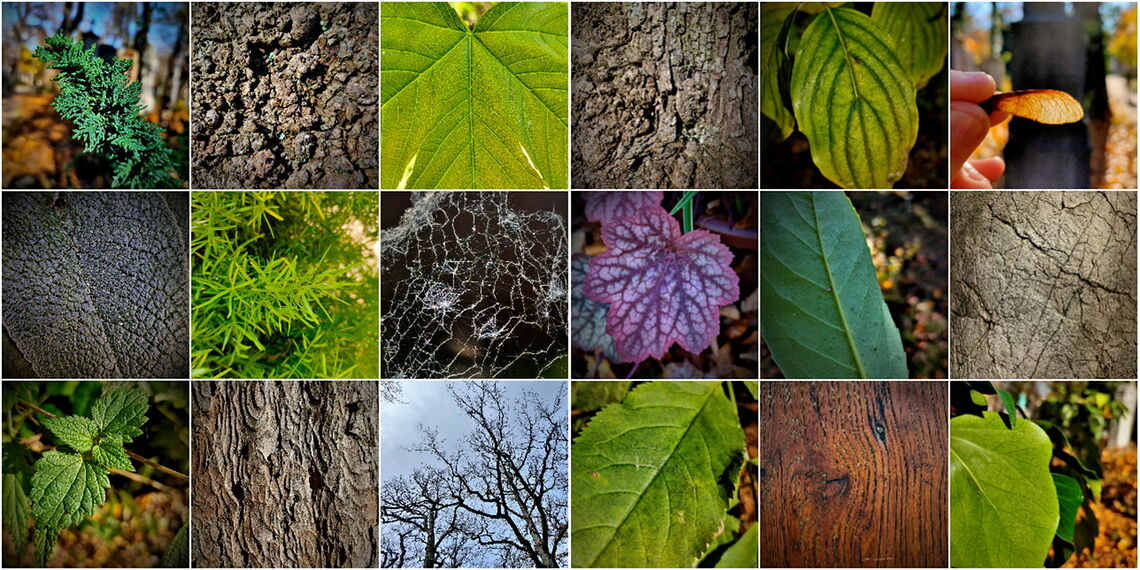

Ein Spaziergang über den Münchner Südfriedhof resultierte neulich in den nachfolgenden Bildern, die ich hier zur allgemeinen Unterhaltung freigeben möchte. All diese Blattadern, Rindentexturen und Verästelungen stellen sich mannigfaltig dar. Dennoch denke ich, dass sie sich mit einer Handvoll Algorithmen und etwas künstlicher Zufälligkeit – Artificial Randomness – sehr realistisch nachbilden ließen.

In Zukunft könnten Häuser wie Bäume wachsen!

Biologisch-inspirierte Softwarelösungen könnten uns langfristig helfen, neuartige, technische Lösungen zu finden und bessere Produkte zu bauen. Der moderne 3D-Druck macht in weiten Teilen die Herstellung von Geometrien bereits möglich, die wir bisher nur mangelhaft zu beschreiben und zu entwerfen vermögen. Um das dahinter liegende Innovationspotential ausschöpfen zu können, müssen wir anfangen, ein mathematisches Verständnis und ein Repertoire an Algorithmen aufzubauen, das uns hilft, natürliche Wachstumsprozesse nachzustellen und Komplexität gezielt zu steuern. Dann werden wir wohlmöglich eines Tages technische Produkte bauen können, die nur noch durch die Regeln der Physik, aber nicht mehr durch das menschliche Vorstellungsvermögen und individuelle Fingerfertigkeiten beschränkt sein werden!

Häuser könnten wie Bäume den Umweltfaktoren entsprechend wachsen. Die Form eines Objektes würde nicht mehr durch eine technische Zeichnung, vordefinierte Punkte und Linien definiert, sondern ergäbe sich aus der Summe der Umgebungsvariablen, die die Funktion des jeweiligen Objektes direkt beeinflussen. Zudem ließen sich solche Lösungsprinzipien fachübergreifend anwenden. Straßenplanung und Raketenkühlkanäle könnten auf Basis derselben Algorithmen gelöst werden. Ich persönlich bin sehr gespannt, wie sich diese Geschichte weiterschreiben wird!

Source-Code der L-Systeme in Python

Links zu den beiden Original-Papers zum Space-Colonization-Algorithmus und der JavaScript-Implementation:

http://algorithmicbotany.org/papers/venation.sig2005.pdf

http://algorithmicbotany.org/papers/colonization.egwnp2007.large.pdf

Hat dir der Artikel gefallen? Dann freuen wir uns über deine Unterstützung! Werde Mitglied bei 1E9 oder folge uns bei Twitter, Facebook oder LinkedIn und verbreite unsere Inhalte weiter. Danke!

Titelbild: Josefine Lissner / Collage: Michael Förtsch, 1E9

). Sondern insbesondere auch die Kosten und Zeiteffizienz der Produktionsmittel. 3D-Drucker und CNC-Fräsen haben ihr enormes Potential für Prototypenbau und Funktions- oder Ergonomieüberprüfung schon bewiesen. Aber es kommt immer auf den Maßstab und die Anforderungen an. Ein Raketentriebwerk ist super, aber im Zweifel ist das ein massiv ausgeführter Druckgasantrieb, der ein Gasgemisch durch eine Brennkammer zu einer Düse transportiert. Die Geometrie ist relativ einfach, wird gewichtsoptimiert und besteht aus einem gedruckten Material. Da gibt es viel Potential. Aber interessanter ist doch, wenn gedruckte Materialien auch transformieren können, verschiedene Funktionen (leitend/nicht leitend) ausführen oder auf Wasser basierend, programmiert werden können, sich nach ihrem Gebrauch in Wasser aufzulösen. Eine wirklich inspirierende Seite ist das

). Sondern insbesondere auch die Kosten und Zeiteffizienz der Produktionsmittel. 3D-Drucker und CNC-Fräsen haben ihr enormes Potential für Prototypenbau und Funktions- oder Ergonomieüberprüfung schon bewiesen. Aber es kommt immer auf den Maßstab und die Anforderungen an. Ein Raketentriebwerk ist super, aber im Zweifel ist das ein massiv ausgeführter Druckgasantrieb, der ein Gasgemisch durch eine Brennkammer zu einer Düse transportiert. Die Geometrie ist relativ einfach, wird gewichtsoptimiert und besteht aus einem gedruckten Material. Da gibt es viel Potential. Aber interessanter ist doch, wenn gedruckte Materialien auch transformieren können, verschiedene Funktionen (leitend/nicht leitend) ausführen oder auf Wasser basierend, programmiert werden können, sich nach ihrem Gebrauch in Wasser aufzulösen. Eine wirklich inspirierende Seite ist das